L’action de thermoformage de la série DPXB se fait par le vide assisté par pression d’air (jusqu’à 2 bars). Le formage est toujours en dessous de la ligne de matériau, la profondeur de formage maximale étant de 60 mm. Les plateaux de formage ont une force de fermeture de 18,5 kN. La platine inférieure est déplacée par un cylindre pneumatique vertical en combinaison avec un système de bascule mécanique. Ce processus de formage est généralement utilisé en combinaison avec le formage plug-assist. Cette technique répartit le matériau plus uniformément sur le moule, obtenant ainsi des tirages plus profonds.

Pour cette recherche, les chercheurs de l’OMI-IMOMEC du Centre d’emballage et de chimie appliquée et analytique de l’Université de Hasselt ont travaillé intensivement avec 11 entreprises de l’industrie alimentaire et de l’emballage et Pack4Food. Les résultats de cette recherche appliquée ont été publiés en 2014 dans Polymers.

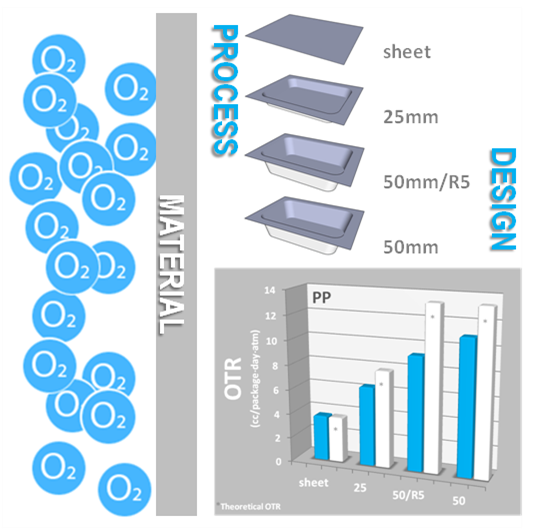

Les résultats ont été intégrés dans l’outil MaProDe_Ox disponible sur le site Web du Packaging Center. En quelques clics, l’effet de l’emboutissage profond sur la dilution du matériau et le taux de transmission de l’oxygène (OTR) est donné pour les matériaux d’emballage sélectionnés.

Les matériaux mono- et multicouches, PP, PP/EVOH/PP, PS/EVOH/PE, APET/PE, APET/PE/EVOH/PE, PA/PE et (PE/)PA/EVOH/PA/PE ont été extrudés en deux épaisseurs différentes puis thermoformés en plateaux de même taille mais avec une profondeur variable et un rayon variable des coins.

Dans l’outil MaProDe_Ox, il est possible de choisir pour n’importe quel matériau une conception spécifique (c’est-à-dire 25 et 50 mm de profondeur avec des angles droits ou 50 mm de profondeur avec des coins arrondis pour les matériaux minces, et 50 et 75 mm de profondeur pour les matériaux plus épais). De plus, le pourcentage de dilution mesuré du matériau est représenté visuellement ainsi que l’OTR mesuré exprimé en différentes unités pertinentes pour la comparaison de différentes feuilles et emballages (c.-à-d. cc/[m2.day.atm], [cc.20μm]/[m2.day.atm] en cc/[pkg.day.atm]). En outre, l’OTR des plateaux est également calculé sur la base de l’OTR de la feuille, et en supposant une distribution homogène du matériau. Des recherches ultérieures ont montré que cette valeur théorique peut être utilisée comme approximation approximative pour la plupart des matériaux. Cependant, une analyse détaillée de la cristallisation et de l’amincissement inégal, qui est également liée à la conception du plateau, reste nécessaire pour expliquer l’écart de l’OTR mesuré par rapport à celui prévu.

Actuellement, le projet IWT TETRA OptiThe_Ox2 est en cours d’exécution, ce qui définit les tendances du projet FF. Cette étude se concentre sur l’épaisseur du matériau et l’OTR avant et après le thermoformage de nouveaux matériaux de film dans des plateaux simples, mais aussi plus complexes avec des nervures. En outre, l’effet du traitement thermique sur l’OTR de plateaux sélectionnés est étudié et les additifs ayant un impact potentiel sur l’OTR sont examinés.